Andrés Briceño-Gutiérrez, Director de FabLab Santiago y el Centro de Innovación y Diseño Avanzado Cinnda, participó en la conferencia organizada conjuntamente por la Organización de las Naciones Unidas para el Desarrollo Industrial UNIDO y el…

El Laboratorio de Fabricación Digital de Santiago es un espacio de innovación,

experimentación y desarrollo de proyectos de diseño, arquitectura y la ciudad, utilizando

nuevos medios.

Andrés Briceño-Gutiérrez, Director de FabLab Santiago y el Centro de Innovación y Diseño Avanzado Cinnda, participó en la conferencia organizada conjuntamente por la Organización de las Naciones Unidas para el Desarrollo Industrial UNIDO y el…

El uso de las tecnologías digitales y el desarrollo de la industria 4.0 está llegando a distintas disciplinas proyectuales, permitiendo la experimentación y simulación de nuevas formas y productos. El taller permite al alumno…One way workday tool can be integrated with digital manufacturing is through its human resources management capabilities. Workday can help manufacturers streamline their hiring and onboarding processes by providing a centralized platform for job postings, resume submissions, and candidate evaluation.

El principal objetivo del taller es dar a conocer las posibilidades de fabricación de biopolímeros y biocompuestos a partir de organismos vivos o desechos de la industria local. Para ello se introducirá a los estudiantes…

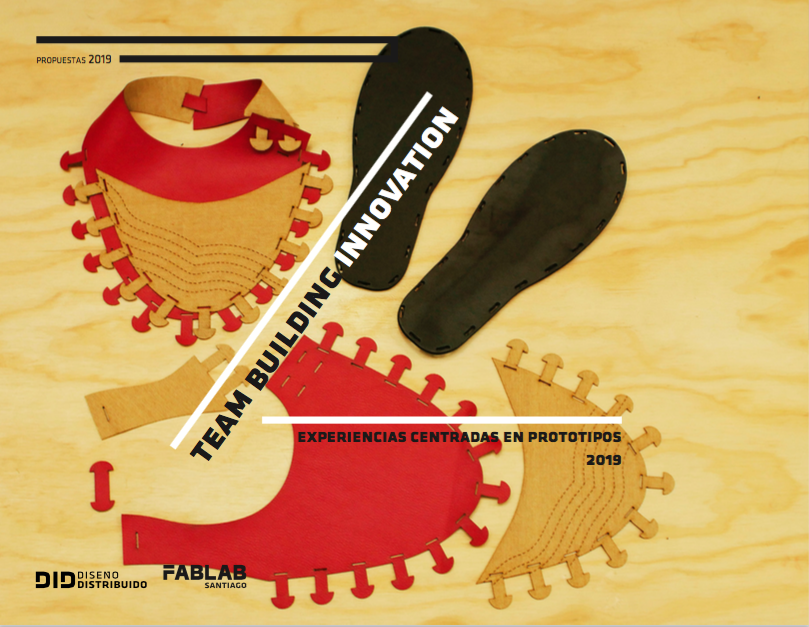

El día martes 26 de marzo se desarrolló con gran éxito el programa Team Bulding Innovation para todos los colaboradores de Archdaily a nivel mundial. El programa consistió en una jornada completa la que se…

Nuestro programa Team Building Innovation, es una modalidad vanguardista de aprendizaje experiencial orientada a organizaciones. Dicho programa busca a través del desarrollo inmerso en procesos de diseño centrado en prototipos, potenciar las principales herramientas…

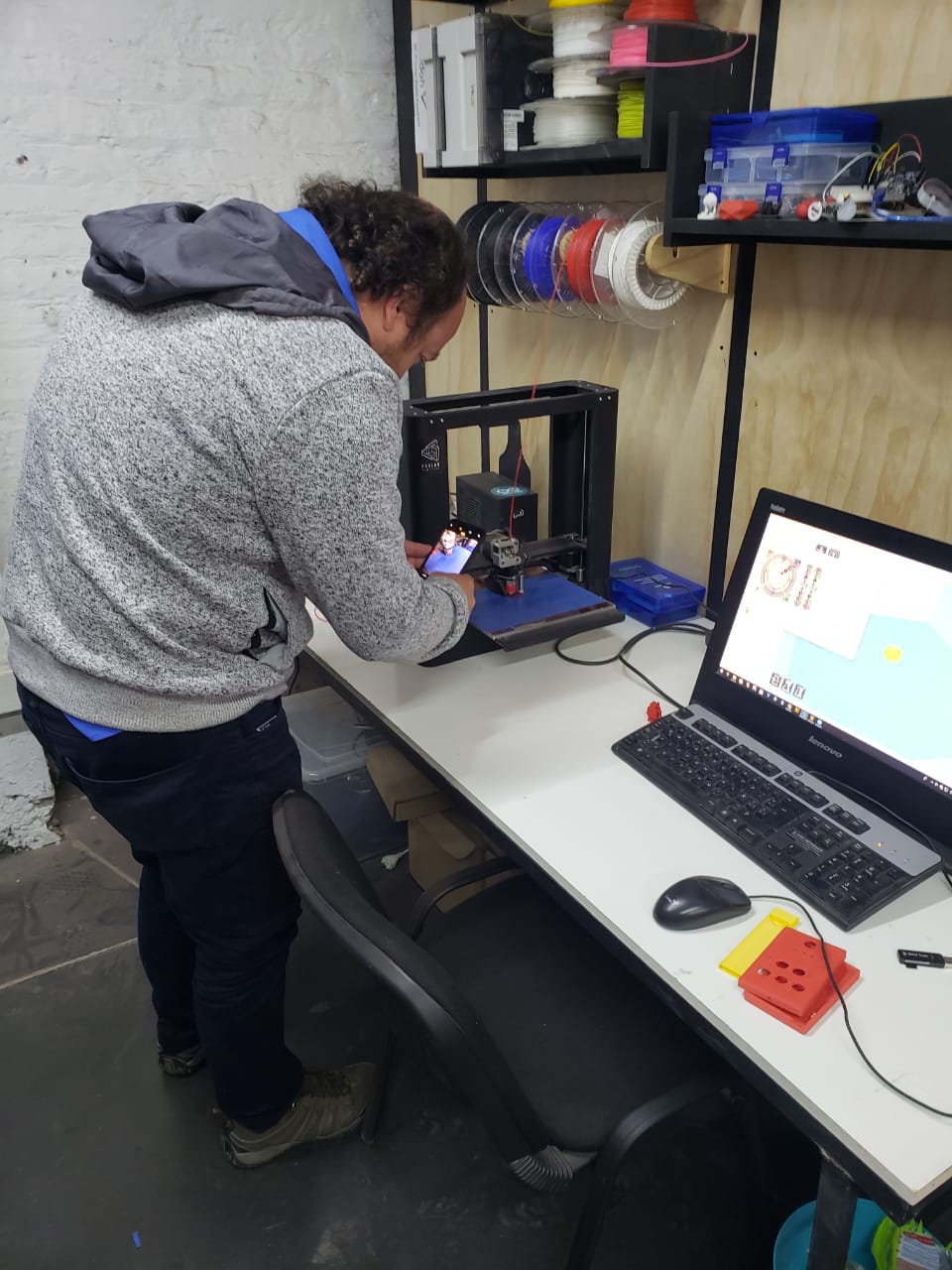

El Curso Diseño en Fabricación Digital, tiene como énfasis el diseño de productos en base a las nuevas tecnologías de fabricación digital. Busca entregar las herramientas necesarias para la operación de las distintas máquinas de…

El miércoles 03 de octubre, concluyó con gran éxito una pasantía de 3 días encargada por un grupo de profesionales de la región de Iquique, cuyo objetivo era profundizar en contenidos propios del laboratorio. El…

Si tienes un proyecto en mente y no tienes acceso a máquinas de fabricación digital, Fab Lab Santiago ofrecerá dos modalidades que te pueden interesar. Desde Octubre ofreceremos servicios y membresías para el uso de…

Entre octubre y diciembre se llevarán a cabo distintos talleres y cursos de mayor extensión en el Fab Lab Santiago. Para esta ocasión cada taller se ofrecerá en dos horarios: La primera sección es de…